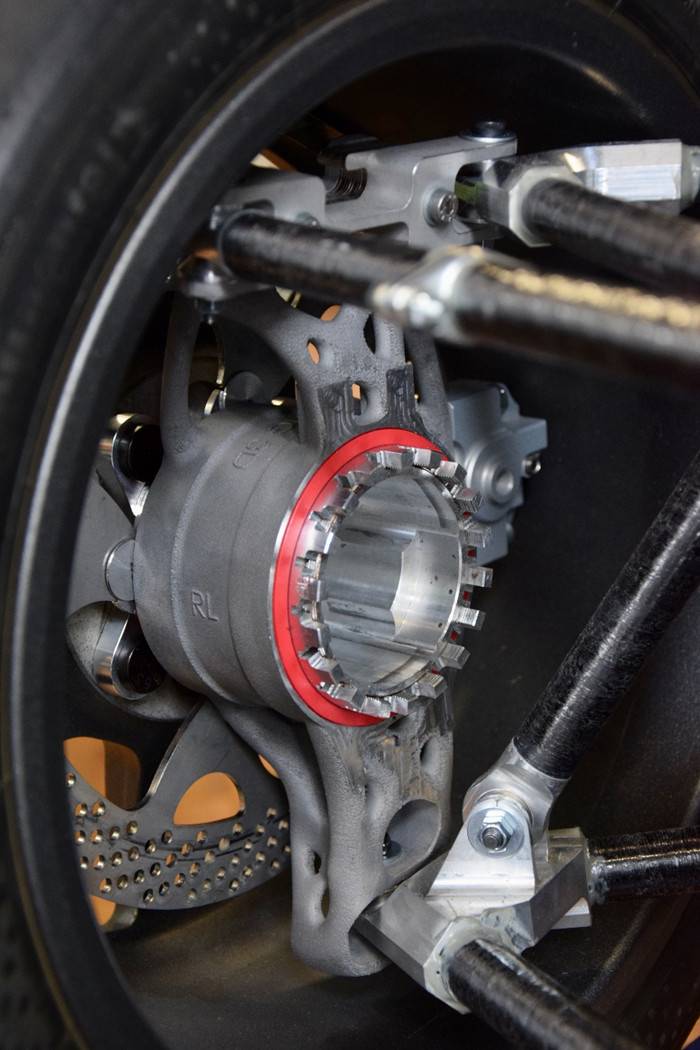

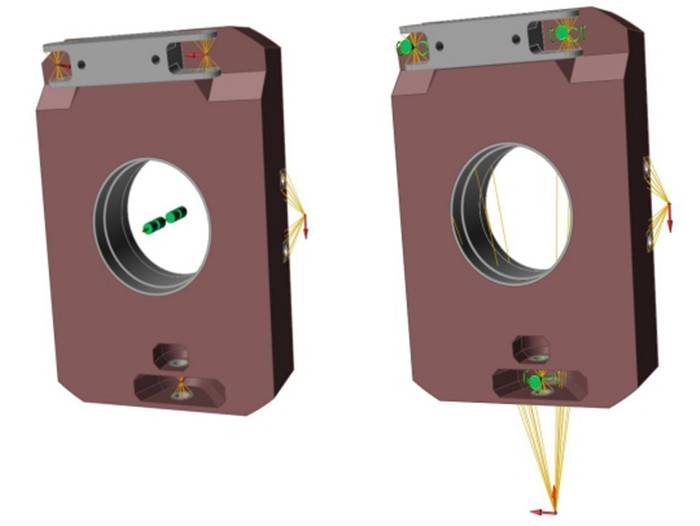

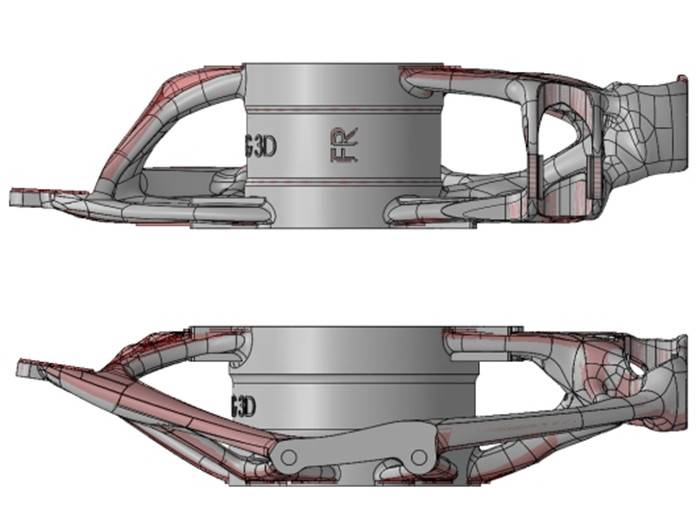

Рисунок 1: Сборка шасси переднего моста

1 Реферат

В гонках каждая миллисекунда считается первой, кто пересечет финишную черту. Поэтому команда Delta Racing Университета прикладных наук Мангейма каждый год оптимизирует свой гоночный автомобиль для Formula Student Electric. Самым большим улучшением шасси в этом году является переход производственной технологии на колесные опоры аддитивного производства и связанные с этим преимущества. Наиболее точные методы численных расчетов, конструкция, оптимизированная для топологии и производства, а также печать алюминиевого компонента на Eplus3D EP-M250Pro, позволяют снизить вес более чем на 50% и, таким образом, значительно повысить производительность всей системы. машина по сравнению с предыдущей деталью, фрезерованной на ЧПУ.

2 Предисловие

В гонках вес автомобиля играет решающую роль в характеристиках и поведении при вождении. Опора колеса является центральным элементом для поглощения и передачи усилий. С помощью процессов аддитивного производства были созданы новые возможности формы и свободы дизайна. Разработка основана на компьютерном анализе. Здесь используются такие инструменты, как оптимизация топологии конструкции методом конечных элементов (МКЭ). Это программное обеспечение анализирует преобладающие нагрузки на компонент и рассчитывает оптимизированную геометрию компонента. Эта информация включается в процесс проектирования. Это позволяет сравнивать различные производственные процессы и избегать дорогостоящих замен деталей.

3 Состояние нагрузки

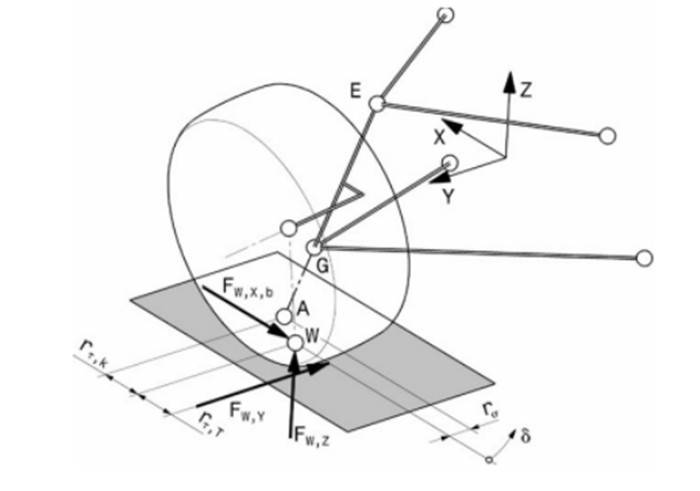

Чтобы в конечном итоге рассчитать общие силы, действующие на компонент, определяются различные преобладающие загружения. Для этого все существующие данные о транспортном средстве учитываются и оцениваются с помощью программного обеспечения для численных расчетов. Основой для этого является литература в области технологии гоночных автомобилей. Были проанализированы следующие варианты нагружения.

· Максимальный вертикальный удар

· Экстремальное торможение с компенсацией шага

· Экстремальный подход с компенсацией высоты тона

· Экстремальные повороты (динамический расчет)

· Внутреннее колесо поворота

· Колесо на внешнем повороте

· Торможение на выбоине

· Торможение задним ходом

· Влияние границ пути

· Прогиб до упора

Figure 2 Sketch of loads [Source: Rennwagentechnik; Grundlagen, Konstruktion, Komponenten, Systeme; Trzesniowski, Michael; ISBN 978-3-658-04919-5]

Все данные о транспортном средстве, такие как аэродинамическая прижимная сила, рабочее поле шины, кинематическая компенсация шага и т. Д., Включаются в расчет реальных условий. Желаемое рабочее состояние - сцепление с небольшим проскальзыванием, так как это обеспечивает максимальную передачу продольных и поперечных сил.

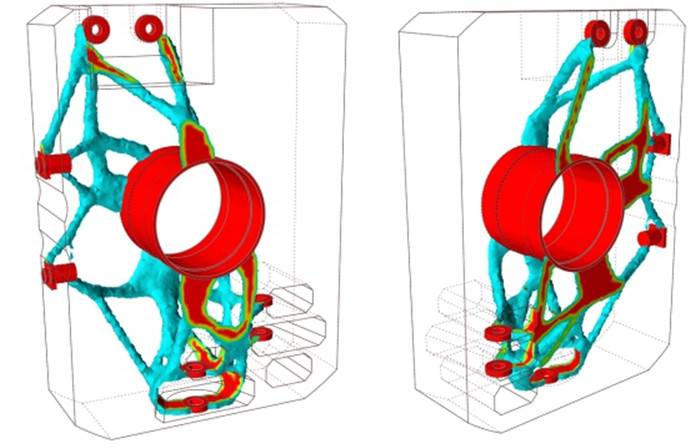

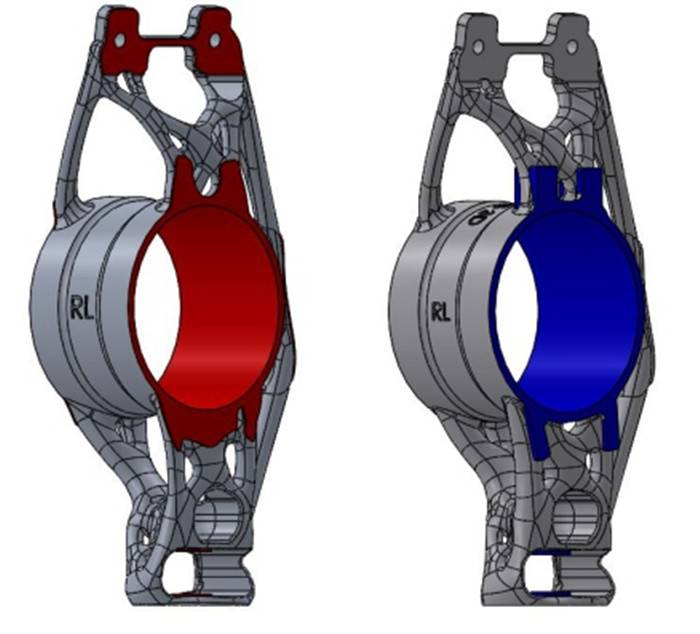

4 Оптимизация топологии

На первом этапе создается модель рабочего пространства с учетом всех геометрических и кинематических граничных условий. Важными особенностями здесь являются установочные поверхности, фурнитура, а также функциональные зазоры кинематики шасси. Чтобы заранее не ограничивать алгоритм оптимизации, используются все возможные свободы. Геометрия теперь разделена на области дизайна (красный) и области, не относящиеся к дизайну (серый). Области дизайна в основном ограничены периферийными компонентами. Непроектные области - это в основном точки опоры или соединения. Это разделение позволяет получить более мелкую сетку геометрии относительно определенных сил, что приводит к более быстрому и более точному результату моделирования.

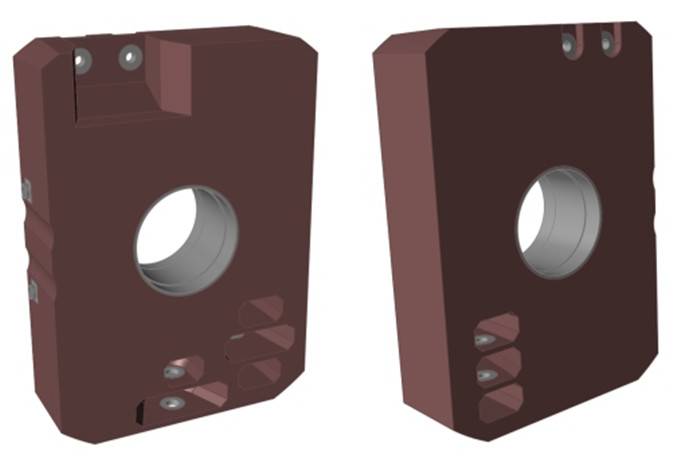

Рис. 3: Модель рабочего пространства переднего моста

Используется высокопрочный и устойчивый к коррозии алюминиевый сплав AlSi10Mg. Сплав имеет очень хорошее соотношение прочности и веса.

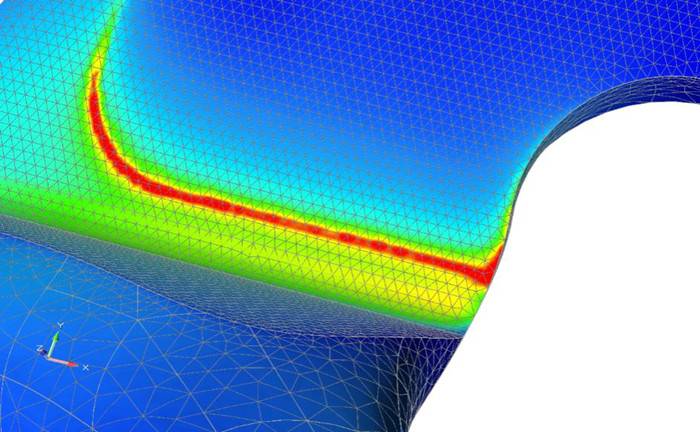

Теперь модель состоит из конечных элементов. Используются элементы тетраэдра с функцией прикрепления второго порядка. Теперь применяются загружения с ранее рассчитанными силами. Используя так называемые элементы RBE-3, точку приложения силы можно выбрать как соединение между колесом и улицей. Эти элементы соединяют несколько независимых узлов с зависимым узлом посредством жесткой привязки и, таким образом, объединяют их степени свободы. Это не делает геометрию без необходимости жесткой. Кроме того, определяется зона контакта навинчиваемых приспособлений, что обеспечивает повторяемую настройку зоны регулировки перемычки.

Figure 4 Different FEM-viewpoints [Left: Articulated nodes; Right: Wheel rise point]

На рисунке 4 рассматриваются два разных аспекта:

· Приложение усилий через узлы шасси; [Рисунок 4: слева]

· Приложение усилий через точку соединения колеса и дорожки на опорных поверхностях; [Рис. 4: справа]

Целью оптимизации топологии является достижение среднего выхода с более определенным снижением массы. В конечном итоге программному обеспечению будет присвоен уровень ограничения заполнения, который описывает соотношение выходной массы и целевой массы в расчетном объеме. Средний доход формируется из 18 вариантов нагружения и их соответствующей важности, а также коэффициента запаса прочности. С помощью решателя «OptiStruct» оптимальное решение рассчитывается и уточняется в течение нескольких итераций.

Рис. 5: Распределение плотности элементов на передней оси

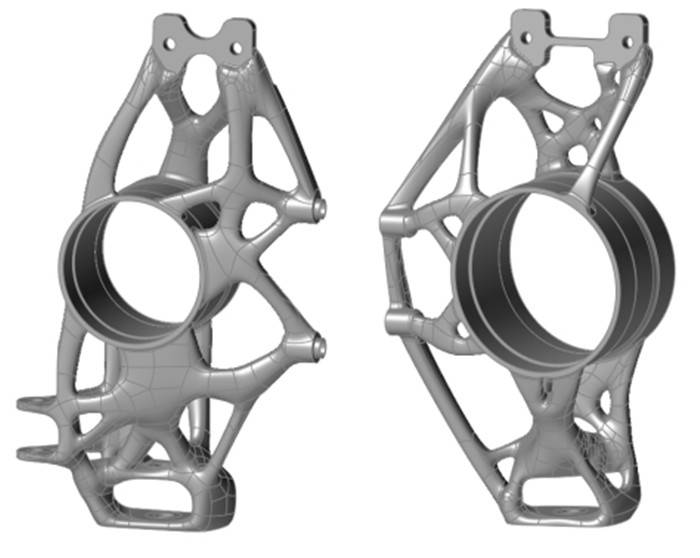

Созданные конструкции теперь должны быть смоделированы дизайнером. Для этого вокруг предложенной геометрии создаются полигональные сетки. Впоследствии их можно свободно настраивать.

Рис.6. Создание сеток

Рис. 7 Ремонт передней и задней оси

5 Proof of strength

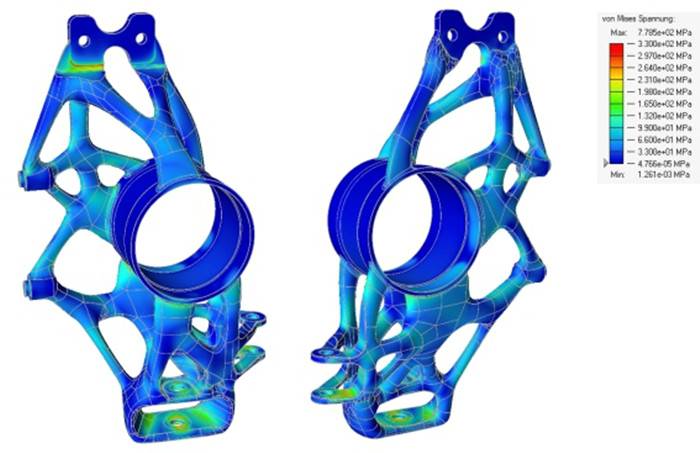

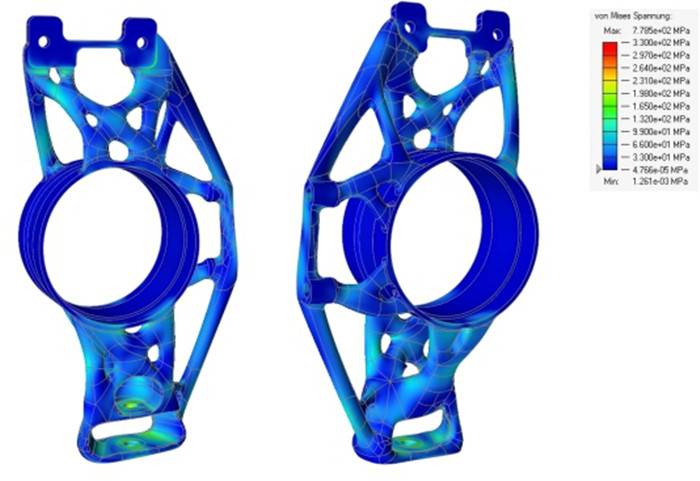

The new design is examined for its strength with stress analyses of all load cases. In order to obtain a better overview of all load cases, the result of overlapped stress results is considered, which overlays all maximum values of the load cases.

When evaluating the simulation results, it is noticeable that elevated stresses occur in hardly any area. This is due to topology optimization and the safety factor used.

In the area of the lower chassis connection of the rear axle and in the contact area of the bracket of the front axle, singularities occur in isolated load cases. This results in a few elements on sharp edges with increased tension. However, to obtain a meaningful result, the surrounding stresses are considered at a sufficient distance from the singularities.

Figure 8: Singularity front axle bracket Fall adjustment

In a closer look, the Von Mieses comparative stresses of each load case is below the material yield limit.

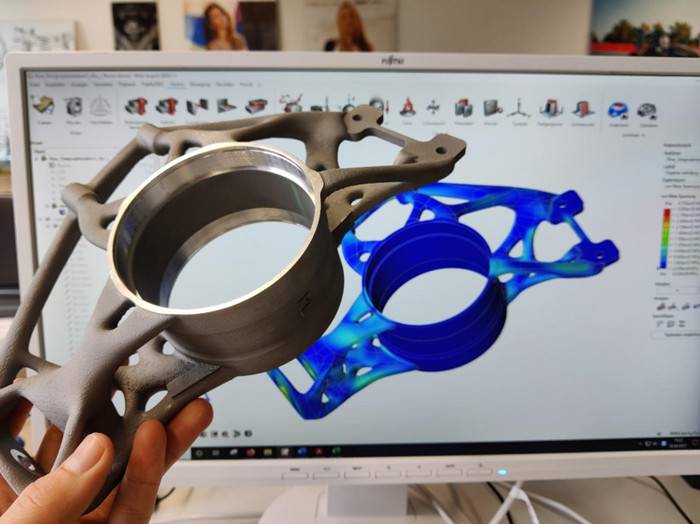

Figure 9 Proof of strength front axle

Figure 10 Proof of strength rear axle

6 Design for Manufacturing

In order to ensure a smooth production of the components, several optimizations are carried out to ensure the manufacturability of the topology-optimized component. These are developed in a project together with participants of the Delta Racing e.V., the machining specialist Klaeger Präzision GmbH & Co. KG as well as with the consulting team of Eplus3D.

As a first rapid prototype and as a touch and feel example and for discussion with all stakeholders, a wheel carrier made of PLA is 3D-printed using the FFF process.

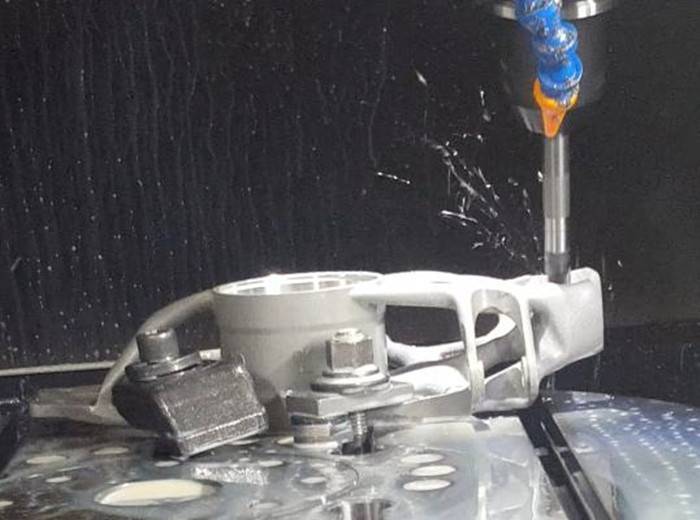

The production order of the components is then defined as follows: The parts are produced additively on an EP-M250Pro MPBF (Metal Powder Bed Fusion) printer. Afterwards, the component and building platform are annealed in a vacuum furnace to lower the stresses inside the parts. With the help of a wire eroding machine, the component is separated from the build platform and the support structures are removed. It is followed by sandblasting the surface as well as the machining of functional areas on a 5-axis CNC milling machine before quality control is being done.

Figure 11a machining allowance is granted (red) in several areas of the CAD model.

Figure 11 Optimization history front axle

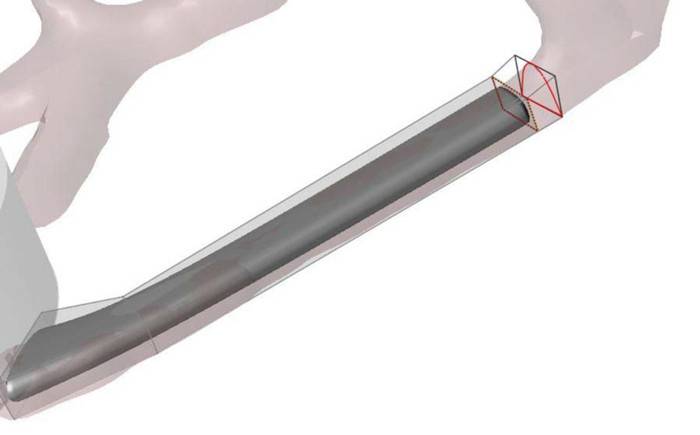

Intrinsic stresses generated through the additive process must be eliminated by stress annealing of the components. In order to keep the deformation through such residual stresses as low as possible from the beginning, the angles of the rods connecting the functional surfaces should be lowered. After re-verification by the simulation tool, the changes can be applied to the design (see Figure 12).

The rod-like construction of the component and the few possible clamping surfaces favour vibrations during the machining post-processing, which lead to chatter marks. Therefore, as can be seen in Figure Figure 11and Figure 13 (blue). These changes make it possible to manufacture the entire component in one clamping process on a 5-axis CNC milling machine and thus to comply with all required shape and position tolerances (see Figure 14).

Figure 12: Angle change front axle

Figure 13 Post-processing clamping surfaces

Figure 14: CNC post-processing

7 Outlook

The topologically optimized wheel carriers represent another milestone in Delta Racing's racing car development. In the pre-season, CNC milled wheel carriers were installed. With the bionic design, the potential of lightweight construction could be exploited, and the weight of the previous year's wheel carrier reduced by 50%. The new wheel carriers therefore weigh about 550 grams per piece. All masses around the wheel belong to the unsprung masses, which act directly on the vehicle and are not delayed by the springs and dampers. Unsprang masses therefore have a factor of 7 to the total moving mass. The drastic reduction of the unsprang masses therefore makes the driving behaviour significantly more agile and noticeably more handy.

Figure 15: Uprights 2021