Аддитивное производство металлов относится к технологии, при которой трехмерные детали производятся слой за слоем с использованием металлических порошков. Этот процесс позволяет производить промышленные детали сложной конструкции, которые в противном случае было бы невозможно изготовить традиционными методами. Eplus3D предлагает передовые решения для 3D-печати металлом, которые повышают производительность, качество продукции и эффективность работы как для предприятий, так и для малых предприятий.

Приложения для различных отраслей

Продолжающееся развитие производства, вызывающего привыкание к металлам, расширило его применение в широком спектре отраслей, включая аэрокосмическую, автомобильную, инструментальную, медицинскую, стоматологическую, потребительскую, образовательную и т.д.

Приложения для аддитивного производства металлов, включая производство деталей, быстрое прототипирование, приспособления и приспособления, индивидуальную настройку продукта, литье под давлением, медицинские устройства и т.д.

Следующие ниже примеры демонстрируют некоторые из этих приложений для 3D-печати металлом в различных отраслях промышленности.

Производство листового металла широко используется в таких отраслях, как электрика и электроника, автомобилестроение, телекоммуникации, медицина и другие. Листовой металл - это каркас, поддерживающий и формирующий такие изделия, как кузов автомобиля, компьютер или мобильный телефон.

Разработка и производство деталей из листового металла становится ключевым этапом разработки новых продуктов с тенденцией к разнообразному, но мелкосерийному производству.

В обычном процессе производства листового металла для производства используется штамповочная матрица. Возьмем, к примеру, автомобильные детали из листового металла, процесс формования осуществляется путем вырубки штампа, вырубного штампа, штамповочного штампа, разделительного штампа, прессовального штампа, гибочного пуансона и т.д. Процесс изготовления нового штампа является дорогим и трудоемким, а не подходит для быстрого производства деталей из листового металла небольшими сериями.

Что касается мелкосерийного производства деталей из листового металла, многие заводы по производству листового металла внедрили лазерную резку в сочетании с технологией гибки с ЧПУ. По сравнению с обычным процессом штамповки штамповочного штампа, этот метод не требует использования инструментов, что позволяет сократить расходы и сократить цикл для быстрого изготовления листового металла простой конструкции.

Гибка заготовки блока

Однако лазерная резка может использоваться только для формовки, вырезания отверстий, а гибка - только для плоских конструкций. Этот метод не подходит для производства листов специальной формы с криволинейными или вогнуто-выпуклыми поверхностями.

Гибкое мелкосерийное производство деталей автокресел из листового металла

Китайская компания по производству автокресел, специализирующаяся на разработке, производстве и продаже автокресел, стала основным подрядчиком таких автомобильных заводов, как Chang’an, Geely, Ford и Great Wall. Они собираются продемонстрировать некоторые новые решения для автокресел через неделю, но инструменты для основных деталей из листового металла все еще находятся в разработке, поэтому детали из листового металла не могут быть произведены.

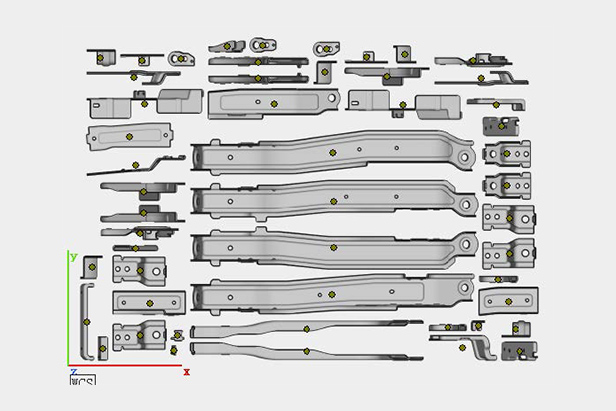

Чертеж конструкции деталей из листового металла

Комплект простыни для автокресла состоит из 78 деталей, толщина которых составляет 1,5 - 2,5 мм. Большинство деталей имеют ребра и вогнуто-выпуклые конструкции. Поэтому детали не могут быть сформированы с помощью лазерной резки и гибки с ЧПУ. Ограниченные фрезой с ЧПУ, некоторые угловые области также не могут быть полностью восстановлены до первоначального дизайна, который был изготовлен на фрезерном станке. Между прочим, фрезерование - не очень эффективный процесс изготовления деталей.

Eplus3D, поручив задачу одному из своих профессиональных сервисных центров 3D-печати, базирующихся в Чунцине, Китай, который специализируется на металле, предложила решение для 3D-печати для вышеупомянутого производства листового металла для автомобильных сидений. После анализа данных в качестве материала для изготовления была выбрана нержавеющая сталь 316L, а для полировки поверхности использовалась шлифовка. Всего за 7 дней были доставлены все детали сиденья из листового металла, изготовленные 3 установками Eplus3D Metal Printer EP-M250, которые идеально воссоздают первоначальный дизайн.

3D печатеные детали из листового металла

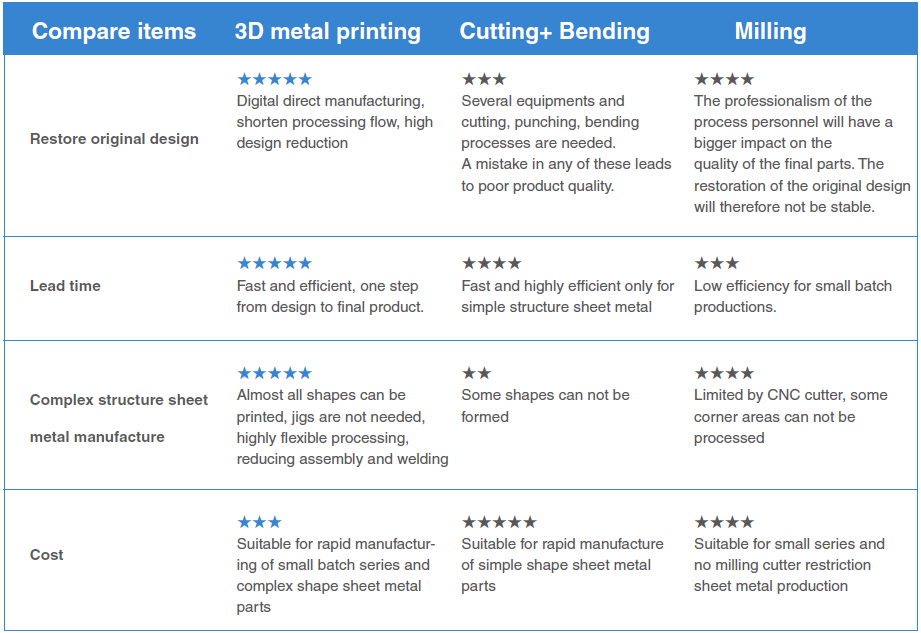

Основываясь на вышеупомянутом случае, 3D-печать металлом, производство гибкого листового металла и другие технологии производства листового металла небольшими объемами сравниваются следующим образом:

Сравнение 3D-печати металлом, производства гибкого листового металла и других технологий производства листового металла небольшими объемами

Давайте рассмотрим другой случай, чтобы получить более полные знания о 3D-печати металлом для гибкого производства.

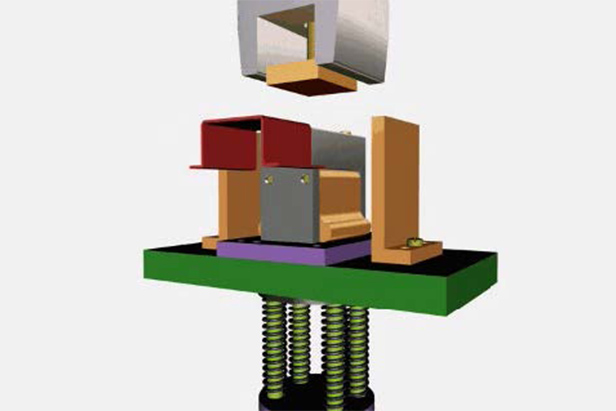

Один из производителей оборудования хочет произвести глушитель, состоящий из четырех компонентов с одинаковой толщиной оболочки 0,73 мм и одинаковой толщиной 0,6 мм для средней площади конструкции.

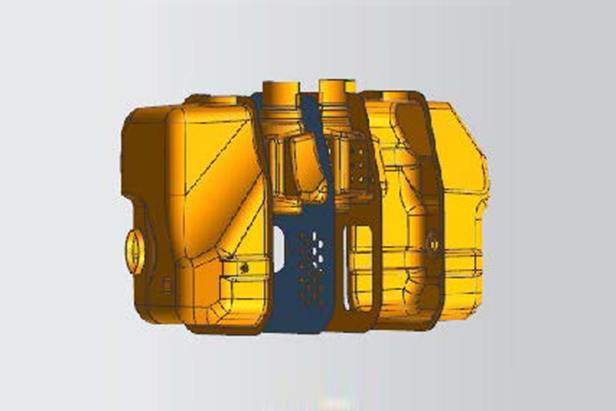

Глушитель

Конструкция из листового металла четырех компонентов глушителя сложна. Его нельзя получить резанием и сгибанием. Тонкая толщина стенки делает невозможным его фрезерование. Доступны только два варианта. Один - штамповка, другой - 3D-печать.

· Детали, изготовленные перфоратором, обладают высокой точностью и высокой степенью восстановления первоначальной конструкции. Но для этого требуются штамповочные инструменты, которые очень трудоемки и дороги в производстве.

· Благодаря преимуществам 3D-печати металлом, от обработки данных до доставки продукта требуется всего 3 дня, а все детали конструкции представлены в полном объеме.

Наконец, этот заказчик выбрал сервисный центр 3D-печати Eplus3D Chongqing для выполнения своей задачи. Металлический лист, напечатанный на 3D-принтере Eplus3D EP-M250, может достигать точности размеров 0,1 мм. Все больше и больше случаев доказывают, что технология 3D-печати позволяет сохранить детали в хорошем качестве, значительно снизить стоимость продукта и сократить время выполнения заказа.

Ожидания отрасли

Производство листового металла - одна из самых быстрорастущих отраслей в мире. Очевидно, что гибкое производство листового металла - это тенденция, обусловленная разнообразием продукции и растущим спросом на небольшие серии. Все больше и больше компаний по обработке листового металла получают выгоду от технологии аддитивного производства, создавая большую ценность для своих клиентов, такую как сокращение этапов сборки, большую свободу проектирования и минимизацию времени и затрат.

Двухлазерный 3D-принтер (Metal Powder Bed Fusion)

EP-M250 Pro - это 3D-принтер по металлу с двумя лазерами, в котором используется передовая технология MPBFТМ. Он способен легко и быстро преобразовывать данные CAD в высокопроизводительные металлические детали сложной конструкции. 3D-принтер идеально подходит для изготовления деталей среднего размера и мелкосерийного производства.