Металлический держатель для колес гоночного автомобиля с 3D-печатью

By S.Dähmel, E.Jost, Z.Zhang

В гонках каждая миллисекунда считается первой, кто пересечет финишную черту. Поэтому команда Delta Racing Университета прикладных наук Мангейма каждый год оптимизирует свой гоночный автомобиль для Formula Student Electric. Самым большим улучшением шасси в этом году является переход производственной технологии на колесные опоры аддитивного производства и связанные с этим преимущества. Наиболее точные методы численных расчетов, оптимизированная для топологии и производства конструкция, а также печать алюминиевых компонентов на EPLUS 3D EP-M250Pro позволяют снизить вес более чем на 50% и, таким образом, значительно повысить производительность системы. вся машина по сравнению с предыдущей деталью, фрезерованной на ЧПУ.

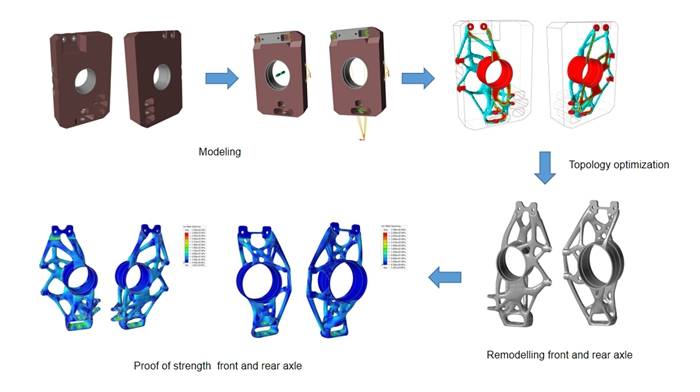

В гонках вес автомобиля играет решающую роль в характеристиках и поведении при вождении. Опора колеса является центральным элементом для поглощения и передачи усилий. С помощью процессов аддитивного производства были созданы новые возможности формы и свободы дизайна. Разработка основана на компьютерном анализе. Здесь используются такие инструменты, как оптимизация топологии конструкции методом конечных элементов (МКЭ). Это программное обеспечение анализирует преобладающие нагрузки на компонент и рассчитывает оптимизированную геометрию компонента. Эта информация включается в процесс проектирования. Это позволяет сравнивать различные производственные процессы и избегать дорогостоящих замен деталей.

Целью оптимизации топологии является достижение среднего выхода с более определенным снижением массы. В конечном итоге программному обеспечению будет присвоен уровень ограничения заполнения, который описывает соотношение выходной массы и целевой массы в расчетном объеме. Средняя доходность формируется из 18 вариантов нагружения и их соответствующей важности, а также коэффициента запаса прочности. С помощью решателя «OptiStruct» оптимальное решение рассчитывается и уточняется в течение нескольких итераций.

Чтобы обеспечить бесперебойное производство компонентов, выполняется несколько оптимизаций, чтобы обеспечить возможность производства компонента с оптимизированной топологией. Они разрабатываются в рамках проекта совместно с участниками Delta Racing e.V., специалистом по механической обработке Klaeger Präzision GmbH & Co. KG, а также с командой консультантов Eplus3D.

В качестве первого быстрого прототипа и в качестве примера на ощупь и для обсуждения со всеми заинтересованными сторонами колесная опора из PLA напечатана на 3D-принтере с использованием процесса FFF.

Порядок производства компонентов определяется следующим образом: Детали производятся аддитивно на принтере EP-M250Pro MPBF (Metal Powder Bed Fusion). После этого компонент и строительная платформа отжигаются в вакуумной печи, чтобы снизить напряжения внутри деталей. С помощью машины для электроэрозионной обработки компонент отделяется от платформы сборки и удаляются опорные конструкции. За этим следует пескоструйная обработка поверхности, а также обработка функциональных зон на 5-осевом фрезерном станке с ЧПУ перед проведением контроля качества.

Резюме:

Новые колесные опоры, основанные на аддитивном производстве и оптимизации топологии, представляют собой еще одну веху в развитии гоночных автомобилей Delta Racing. В предсезонный период были установлены колесные опоры с ЧПУ. Благодаря бионическому дизайну можно было использовать потенциал облегченной конструкции, а вес колесной балки прошлого года уменьшился на 50%. Таким образом, новые колесные опоры весят около 550 граммов за штуку. Все массы вокруг колеса относятся к неподрессоренным массам, которые действуют непосредственно на автомобиль и не задерживаются пружинами и амортизаторами. Таким образом, неподрессоренные массы имеют коэффициент 7 к общей движущейся массе. Таким образом, резкое сокращение неподрессоренных масс делает манеру вождения значительно более маневренной и удобной.

Без сомнения, аддитивное производство будет играть гораздо более важную роль в будущем, Eplus 3D разрабатывает технологии прямой печати, серийного производства деталей по индивидуальному заказу и изготовления более крупных деталей для более широкого круга приложений.