Обзор:

Клиент использовал EPLUS 3D EP-M250 3D-принтер по металлу для печати титановых кохлеарных слуховых аппаратов.

Оборудование: EP-М250

Материал: титан TC4

Дизайн:

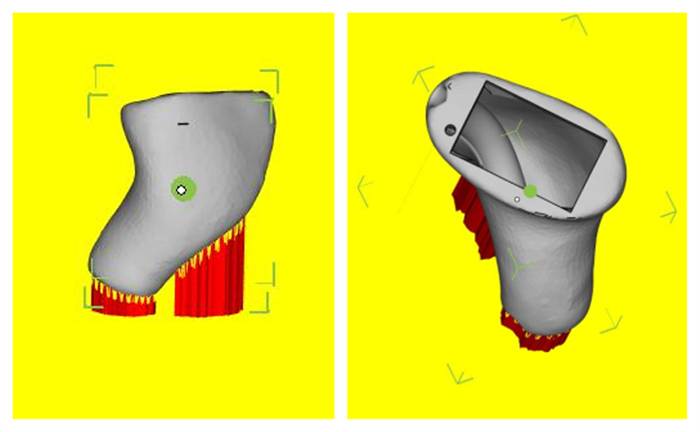

Воспользоваться технологией 3D-сканирования, чтобы получить данные о ушном модуле, а затем выполните эвакуацию, чтобы получить корпус слухового аппарата. В процессе проектирования используется тонкостенная структура для уменьшения объема.

3D-печать:

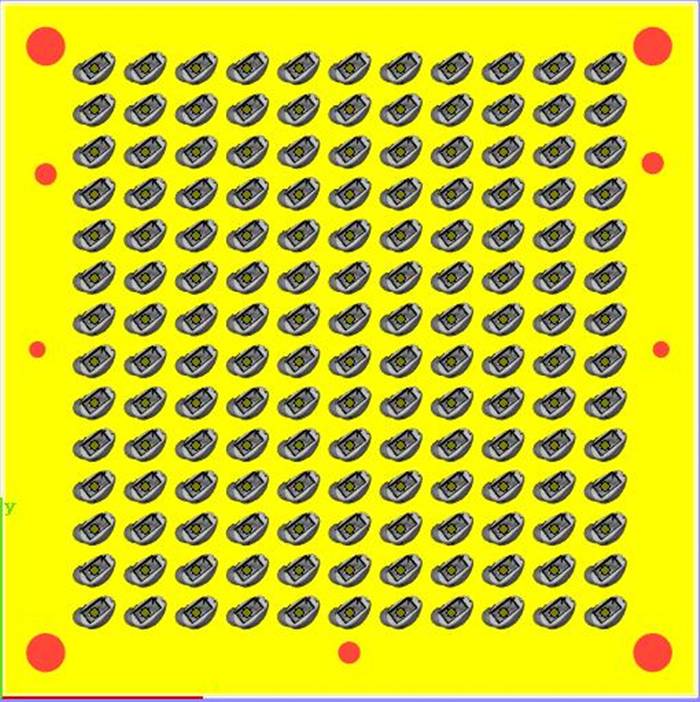

150 образцов на пластину

Толщина слоя : 30 мкм

Время печати : 30 ч

Вес всего материала пластины : 450 г

Стоимость полиграфических материалов : 400 долларов

Постобработка:

· Проволочная резка и выравнивание подложки

· Снять опору; Удаление опоры одного комплекта занимает около 10 минут.

· Полировка и шлифовка; Каждая партия может быть отполирована 400-500 штук. На полировку каждой партии уходит 20-30 часов. Стоимость одного слухового аппарата не превышает 25 юаней за счет серийного производства.

Преимущества:

Для пациентов

1) Избегать дискомфорта, вызванного индивидуальной аллергией на пластик.

2) Повышенная интенсивность делает его безопаснее для людей с нарушениями слуха.

3) Тонкостенная оболочка (толщиной всего 0,2 мм) из титанового сплава наполовину тоньше, чем оболочка, изготовленная традиционным способом; общий размер значительно уменьшен.

4) Успешное совпадение продуктов для глубокого слухового прохода увеличивается на 64%.

5) Сделать слуховой аппарат невидимым; предоставьте больше места для надстроек, таких как аккумуляторные приемники, чтобы уменьшить блокировку и повысить комфорт.

Для производителей слуховых аппаратов

Использовать технологии цифрового дизайна и 3D-печати, чтобы улучшить качество слуховых аппаратов, снизить зависимость от технических специалистов и производственных процессов и завоевать высокодоходный рынок.